L’imprimante 3D

Parmi les équipements digitaux d’un professionnel dentaire, en voici un qui se retrouve de plus en plus présent. Le petit outsider serait il en train de devenir un indispensable ? Il faut bien l’avouer, les technologies évoluent et permettent aux dentistes, orthodontistes, prothésistes et laboratoires de fabriquer aujourd’hui rapidement et en grande quantité prothèses, implants, orthèses… Mais force est de constater que si beaucoup d’imprimantes du marché se ressemblent elles n’ont pas toutes les mêmes efficacités. Alors que choisir ? Quelle imprimante est la plus adaptée à nos professions et nos travaux ?

Nous allons essayer d’y voir plus clair à travers une explication des 4 différentes technologies d’imprimante 3D dentaire et mettre en avant les avantages et inconvénients de chacune.

4 technologies reconnues et utilisées pour les imprimantes 3D dentaire :

- L’impression par jet de matière (MJP)

- Direct Metal Printing (DMP)

- Stereo Lithography (SLA) et Delight Light Processing (DLP)

- Non-contact membrane Figure 4 technology : Nextdent 5100

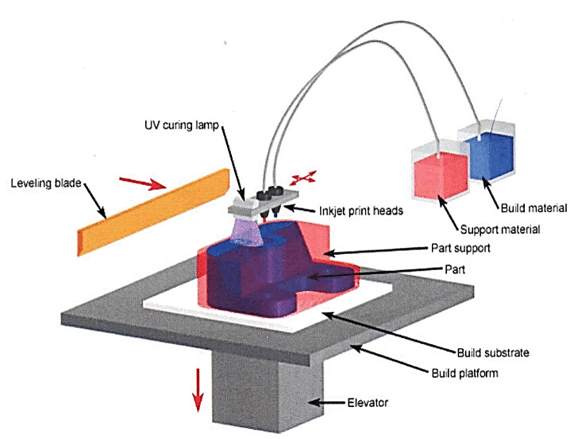

I la technique du jet de matière (MJP)

La technologie MJP consiste à déposer une fine couche de résine photosensible liquide sur une plateforme d’impression. La résine est chauffée à 30 – 60° et obtient ainsi la viscosité adaptée pour impression. La tête, quasi similaire à l’imprimante 2D, envoi alors des centaines de micro gouttelettes de résine photopolymères sensible à la lumière UV. Le plateau est alors descendu pour que le processus recommence…couche après couche, la pièce est ainsi imprimée en 3D.

Les avantages et inconvénients de cette technologie :

Le principale avantage de cette technologie réside dans le fait de pouvoir imprimer de multiple matériaux de plusieurs couleurs. Différentes têtes d’impression peuvent contenir des matériaux différents et en travaillant au même moment offre une large possibilité de combinaisons. Ces éléments confèrent donc une rapidité d’exécution et la possibilité de travailler des réalisations variées.

Parmi les inconvénients, on pourra noter le volume d’impression qui reste limité et la faible capacité de volume. Enfin, le post traitement dans ce process reste primordial et impose une rigueur qui contre balance la rapidité de production.

Conclusion : Cette technologie, toujours en pleine progression, reste aujourd’hui principalement utilisée dans les grands laboratoires et centres de fraisage – d’impression. Pas de côté simple ici., le jet de matière impose une présence post production pour parfaire et compléter le modèle produit.

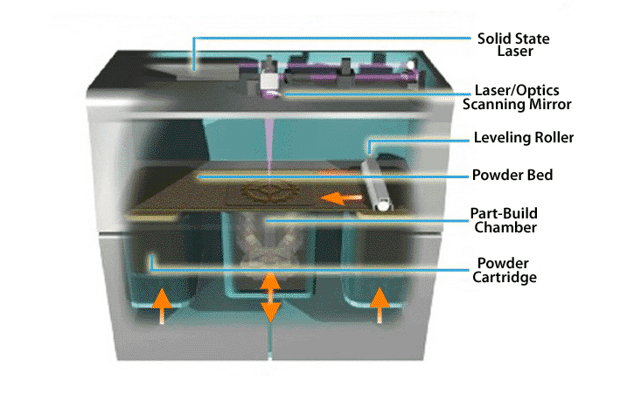

II La technologie d’impression 3D Metal ou Direct Metal Printing (DMP) :

L’impression directe en métal (DMP), également connu sous l’appellation de « frittage laser direct de métal (procédé DMLS) », est une technologie de fabrication additive qui fabrique des pièces complexes en métal de haute qualité à partir de données 3D de CAO. Ici, un laser de haute précision est dirigé vers des particules de poudre métallique afin de construire de manière sélective de fines couches métalliques horizontales successives.

Si on cherche à aller plus loin … dans les années 90 le CIRTES a développé une méthode hybride combinant usinage et impression 3D. C’est la stratoconception. Le fichier STL provenant de l’empreinte optique est décomposé en plusieurs strates dans lesquels sont positionnés des inserts de positionnement et des renforts. Chaque strate est alors fabriquée puis assemblée pour former la pièce finale. Cette technique limite les coûts et permet de mêler usinage et laser afin de former les strates avec renforts adéquat.

Les avantages et inconvénients de cette technologie :

Le Frittage laser permet de fabriquer des pièces de forme complexe à moindre coût. La matière est ici autoportante, C’est à dire que la création de matière vient servir de support naturel. Enfin, en plus d’être économique et intelligent, ce système est ultra rapide !

Mais pour contre balancer cela, l’inconvénient majeur réside dans la rugosité de la production finale. Comme cette technologie grandit de jour en jour, il est envisageable de penser avoir ici un outil capable de travailler efficacement, rapidement et à moindre coût … mais aujourd’hui cette technologie souffre d’un résultat d’impression encore trop peu qualitatif par moment

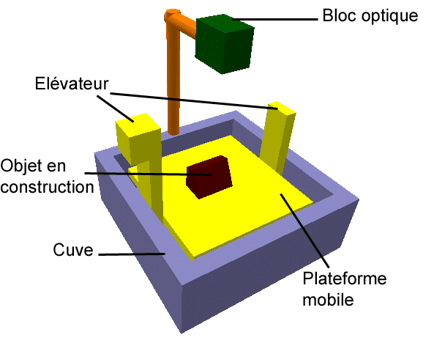

III Stereo Lithography (SLA)

Le processus SLA commence avec une imprimante 3D contenant un réservoir de photopolymère (résine liquide) durcissant aux UV. Lorsqu’une impression commence, la plate-forme de construction est immergée et un faisceau laser trace les contours d’une pièce solidifiant alors la couche de matériau liquide. Une fois celle ci terminée, le bac de construction est abaissé, laissant place à la couche suivante. Un procédé qui est à l’origine de l’impression 3D.

Les imprimantes 3D SLA sont caractérisées par leur matériau d’impression liquide et par la présence d’un capot de protection anti-UV (très souvent orange). Elles offrent un volume de production relativement restreint en comparaison à d’autres technologies d’impression.

Les avantages et inconvénients de cette technologie :

On est ici à l’inverse du procédé par frittage laser. On acquiert plus de détail avec un aspect bien lisse. Mais toutefois, Les réalisations ne sont pas aussi résistantes qu’en DMP ou MJP. Attention également à la fragilisation possible et à la lenteur des procédés. Enfin, il est possible de trouver quelques altérations de la couleur après une trop longue exposition à la lumière

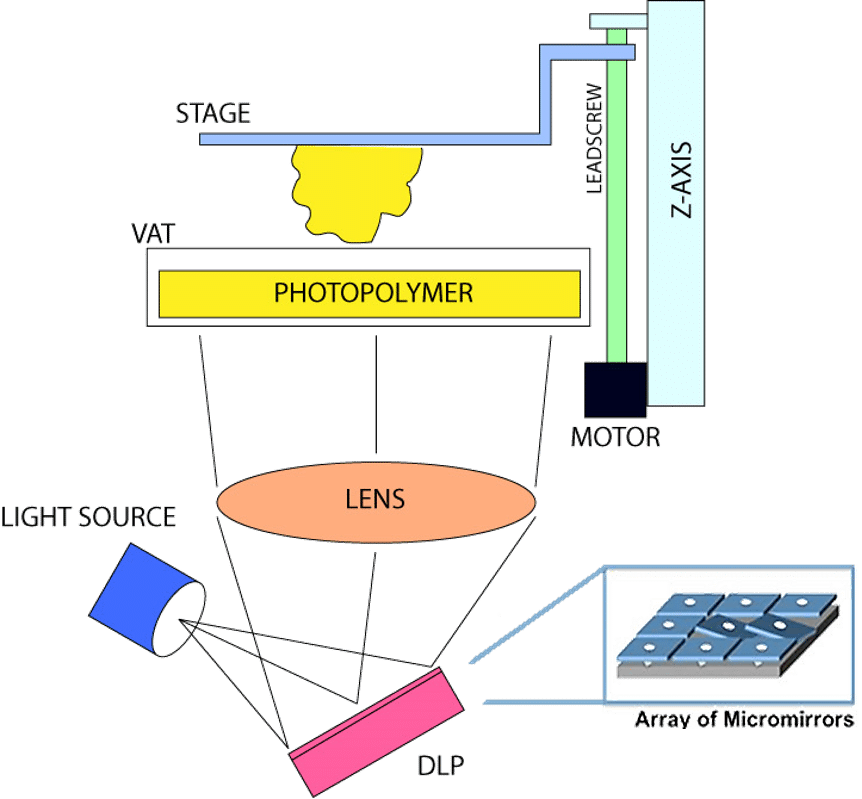

IV Le process Delight Light Processing (DLP)

Les imprimantes 3D DLP fonctionnent de manière presque identique aux systèmes SLA. Toutefois, la principale différence est que la technologie DLP utilise un écran de projecteur à lumière numérique pour « flasher » une image de chaque couche en une seule fois. Comme une couche entière de résine est exposée à la source de lumière en une seule fois, le DLP est généralement plus rapide que le SLA.

Les avantages et inconvénients de cette technologie :

Tout comme la technologie SLA, on acquiert des modèles précis … mais cette fois ci beaucoup plus rapidement !. Par contre, La parteforme d’impression reste petite et la quantité imprimée sera toujours faible.

V Figure 4™ Technology

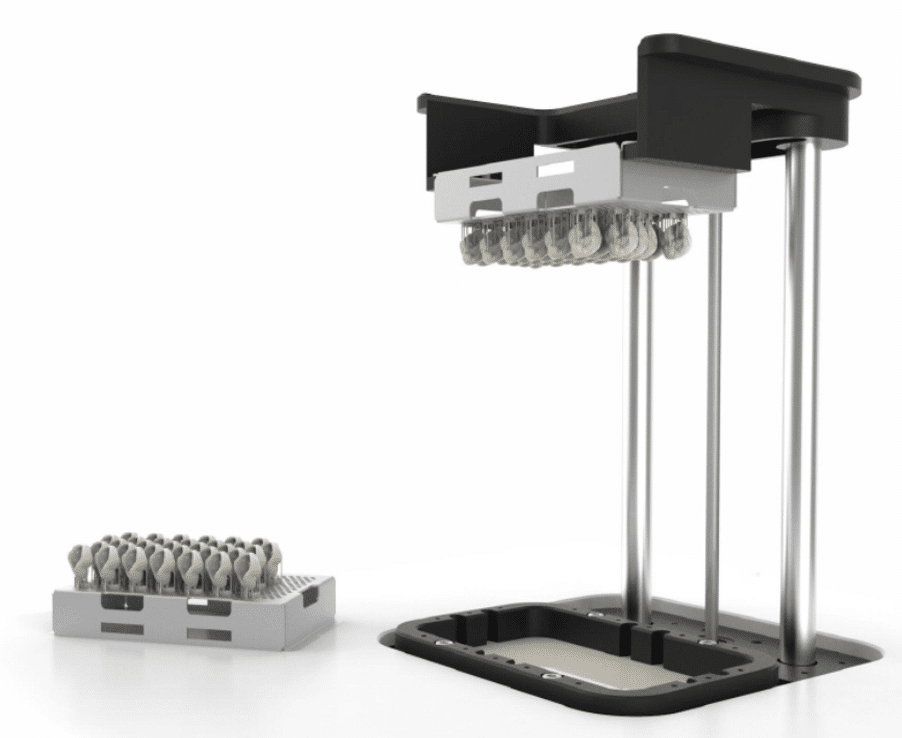

3D system à mis au point une solution totalement innovante pour palier à toute les difficultés des autres solutions. Petite dernière parmi les grandes voici la nextdent 5100. Véritable bijou de technologie voici donc le process figure 4.

Basée sur la technologie SLA capable d’automatiser certaines tâches le système se décline sous 4 modèles dont une unité autonome : la Figure 4TM Standalone. Cette méthode désigne une variété de processus tendant vers le zéro default.

» Avec Figure 4, 3D Systems fournit la technologie d’impression 3D la plus rapide et la plus précise actuellement disponible », affirme Phil Schultz, vice-président senior et directeur général de la division Plastiques et fabrication à la demande de 3D Systems. « Grâce à un processus rapide et précis de durcissement UV à base de lumière, qui ne dure que quelques minutes par rapport au traitement par thermodurcissement qui prend plusieurs heures, la solution offre un débit et un temps d’impression ultra-rapides. »

Une de ses forces : sa membrane unique.

celle ci lui confère un plus grande perméabilité, de la stabilité, une fluidité de production sans résistance et surtout une vitesse d’exécution lié à une très haute précision.

On parle de micron pour mesurer la précision mais qu’est ce que cela représente ?

- 1-10 µm – diamètre d’une bactérie typique

- 3-8 µm – largeur du brin de soie d’une toile d’araignée

- environ 10 µm – taille d’un brouillard, gouttelette d’eau

- 10 à 55 µm – largeur de la fibre de laine

- 50 μm – épaisseur moyenne d’un cheveu humain

- 70 à 180 µm – épaisseur du papier

Les recommandations par application :

- 1-10 µm : Haute précision –> Cast, C&B, Dental Models

- 3-8 µm : Haute précision –> Cast, C&B, Dental Models

- environ 10 µm : Haute précision –> Cast, C&B, Dental Models

- 10 à 55 µm : Haute précision –> Cast, C&B, Dental Models

- 50 μm : Précision modérée –> Guides chirurgicaux, Dentures, Splints, Indirect Bonding Trays

- 70 à 180 µm : Faible précision –> Tray & Gingiva mask

Testez et jugez par vous même ! vous même et Demandez nous un échantillon en cliquant sur le lien suivant : Contact : Demande d un échantillon

Les avantages et inconvénients de cette technologie :

Les avantages sont nombreux grâce sa membrane unique perméable mais attention à son post-traitement qui reste essentiel pour la stabilité de la couleur, la biocompatibilité et les propriétés mécaniques.

Un bon accompagnement reste donc essentielle à sa bonne pratique

Pour conclure, chaque laboratoire et professionnel dentaire ont des besoins différents. Aussi, en fonction d’un prix, d’une quantité, d’une précision désirée et en fonction des travaux à réaliser, il peut y avoir des solutions plus adaptées que d’autre. La nextdent présente l’avantage de satisfaire toutes les demandes actuelles. Attention toutefois à l’accompagnement et au service proposé, véritable valeur ajoutée des technologies les plus abouties actuellement