L’imprimante 3D et ses technologies

Parmi les équipements digitaux d’un professionnel dentaire, en voici un qui se retrouve de plus en plus présent. L’imprimante 3D serait – elle en train de devenir un véritable indispensable dans les laboratoires ? Il faut bien l’avouer, les technologies évoluent et permettent aux dentistes, orthodontistes, prothésistes et laboratoires de fabriquer aujourd’hui rapidement et en grande quantité des prothèses, des implants, des orthèses… Les applications sont diverses et variées !

Voici les 4 technologies reconnues et utilisées pour les imprimantes 3D en dentaire :

- L’impression par jet de matière (MJP)

- Direct Metal Printing (DMP)

- Stereo Lithography (SLA) et Delight Light Processing (DLP)

- Non-contact membrane Figure 4 technology : Nextdent 5100

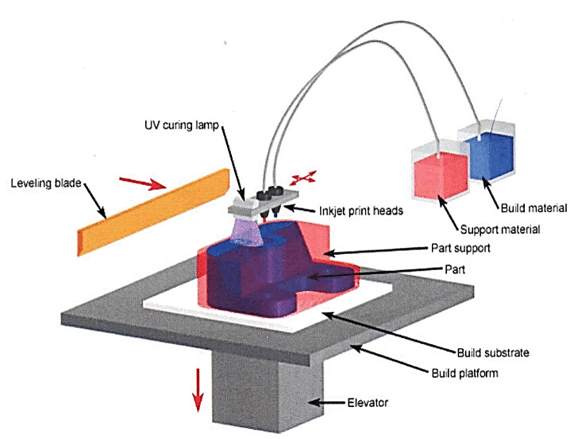

I. La technique du jet de matière (MJP)

La technologie MJP consiste à déposer une fine couche de résine photosensible liquide sur une plateforme d’impression. La résine est chauffée à 30 – 60° et obtient ainsi la viscosité adaptée pour impression. La tête, quasi similaire à l’imprimante 2D, envoi alors des centaines de micro gouttelettes de résine photopolymères sensible à la lumière UV. Le plateau est alors descendu pour que le processus recommence…couche après couche, la pièce est ainsi imprimée en 3D.

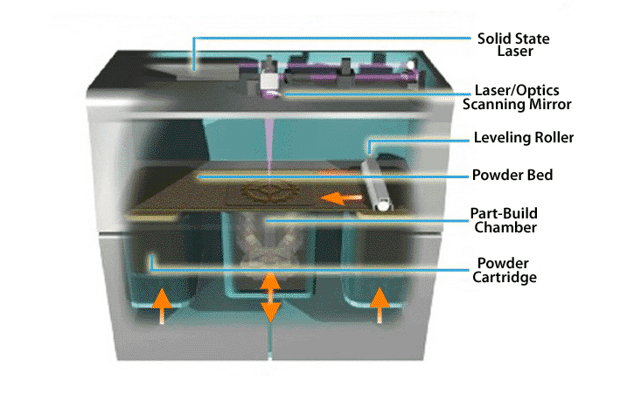

II. La technologie d’impression 3D Metal ou Direct Metal Printing (DMP) :

L’impression directe en métal (DMP), également connu sous l’appellation de « frittage laser direct de métal (procédé DMLS) », est une technologie de fabrication additive qui fabrique des pièces complexes en métal de haute qualité à partir de données 3D de CAO. Ici, un laser de haute précision est dirigé vers des particules de poudre métallique afin de construire de manière sélective de fines couches métalliques horizontales successives.

Si on cherche à aller plus loin … dans les années 90 le CIRTES a développé une méthode hybride combinant usinage et impression 3D. C’est la stratoconception. Le fichier STL provenant de l’empreinte optique est décomposé en plusieurs strates dans lesquels sont positionnés des inserts de positionnement et des renforts. Chaque strate est alors fabriquée puis assemblée pour former la pièce finale. Cette technique limite les coûts et permet de mêler usinage et laser afin de former les strates avec renforts adéquat.

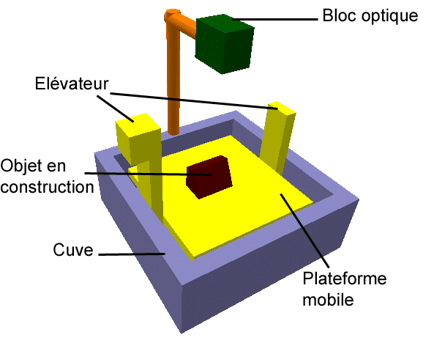

III. Stereo Lithography (SLA)

Le processus SLA commence avec une imprimante 3D contenant un réservoir de photopolymère (résine liquide) durcissant aux UV. Lorsqu’une impression commence, la plate-forme de construction est immergée et un faisceau laser trace les contours d’une pièce solidifiant alors la couche de matériau liquide. Une fois celle ci terminée, le bac de construction est abaissé, laissant place à la couche suivante. Un procédé qui est à l’origine de l’impression 3D.

Les imprimantes 3D SLA sont caractérisées par leur matériau d’impression liquide et par la présence d’un capot de protection anti-UV (très souvent orange). Elles offrent un volume de production relativement restreint en comparaison à d’autres technologies d’impression.

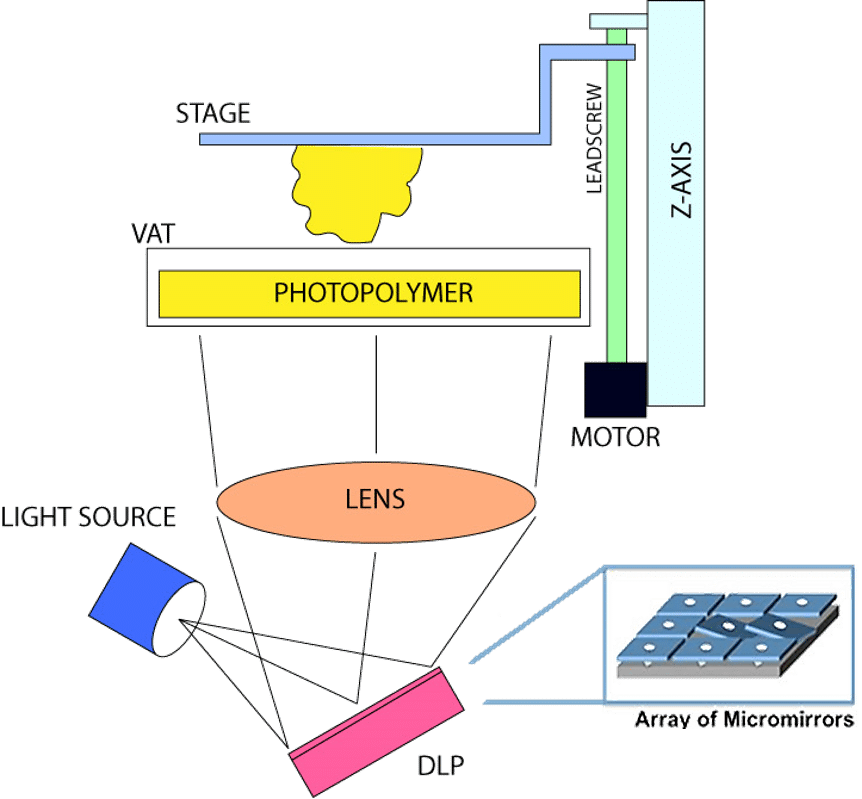

IV. Le process Delight Light Processing (DLP)

Les imprimantes 3D DLP fonctionnent de manière presque identique aux systèmes SLA. Toutefois, la principale différence est que la technologie DLP (ou DLS – Digital Light Synthesis) utilise un écran de projecteur à lumière numérique pour « flasher » une image de chaque couche en une seule fois. Comme une couche entière de résine est exposée à la source de lumière en une seule fois, le DLP est généralement plus rapide que le SLA. Les applications sont nombreuses et variées : l’imprimante 3D Carbon fonctionne avec cette technologie. Des modèles d’arcade complète, en passant par des couronnes, des bridges, des restaurations temporaires à long terme, des guides chirurgicaux, des gouttières anti-bruxisme, bref un large choix de possibilités s’offre à vous !

Focus sur cette technologie :

A. Plateforme / B. Résine / C. Fenêtre à optiques perméables / D. Dead zone / E. Moteur

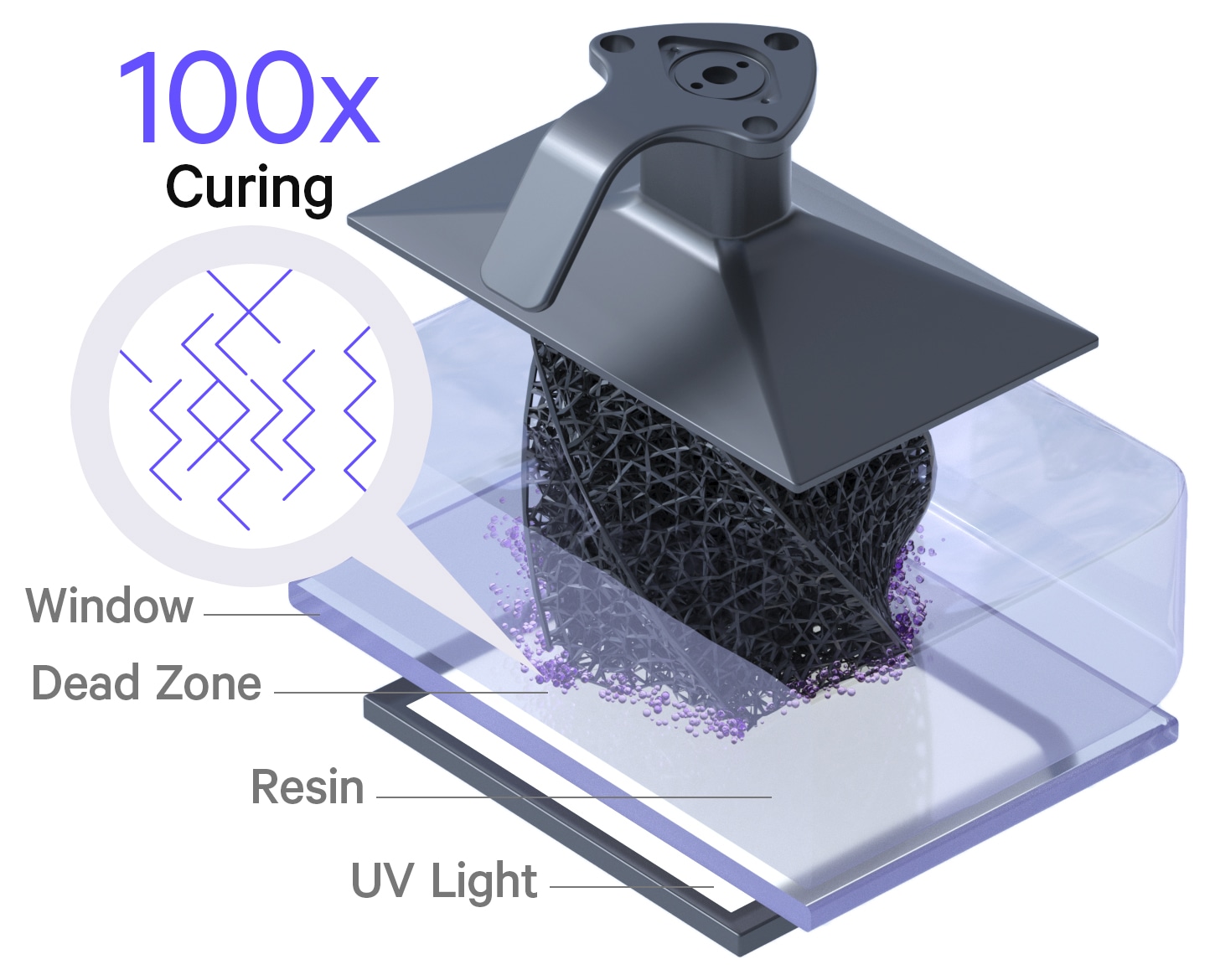

Étape 1 : la projection de lumière numérique

La lumière UV va créer la forme de la pièce. Le processus de synthèse de lumière numérique est piloté par la technologie révolutionnaire Continious Liquid Interface Production™, ou CLIP™ de Carbon. CLIP™ est un procédé photochimique qui durcit la résine plastique liquide en pièces solides à l’aide de la lumière ultraviolette. Il fonctionne en projetant de la lumière à travers une fenêtre perméable à l’oxygène dans un réservoir de résine durcissable aux UV. Lorsqu’une séquence d’images UV est projetée, la pièce se solidifie et la plate-forme de fabrication se soulève.

Carbon : La Technologie DLS (Digital Light Synthesis)

Étape 2 : l’impression rapide via la « dead zone »

Le cœur du processus CLIP™ est la « dead zone », une mince interface liquide de résine non durcie entre la fenêtre et la pièce d’impression. La lumière traverse la « dead zone », durcissant la résine au-dessus pour former une pièce solide sans durcir la pièce sur la fenêtre. La résine s’écoule sous la partie en cours de durcissement au fur et à mesure que l’impression progresse, maintenant ainsi « l’interface liquide continue ».

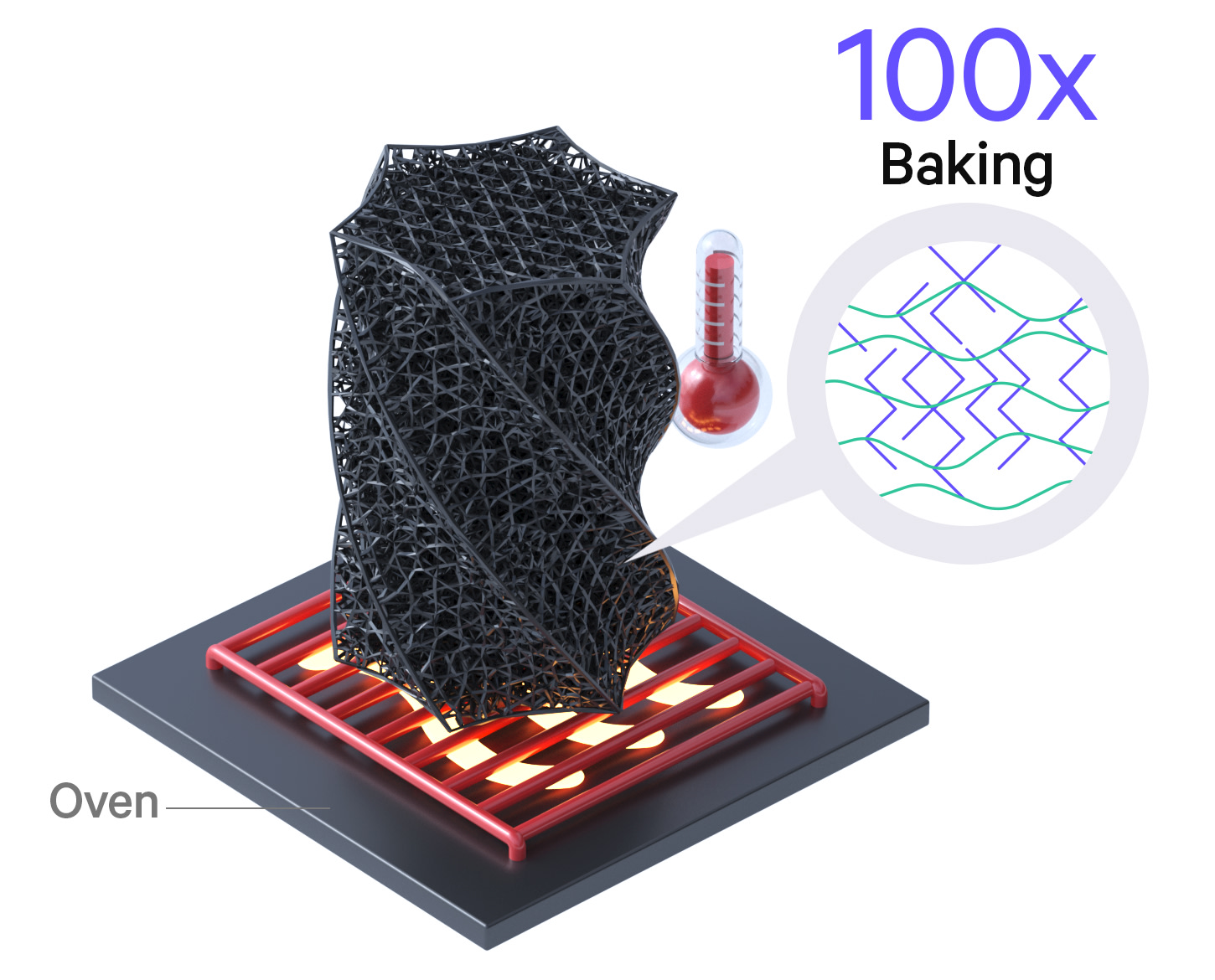

Étape 3 : la cuisson

Les procédés d’impression 3D traditionnels à base de résine produisent des pièces fragiles et cassantes. Une fois qu’une pièce est imprimée sur une imprimante Carbon, elle est cuite dans un four. La chaleur déclenche une réaction chimique secondaire qui amène les matériaux à s’adapter et à se renforcer, prenant des propriétés mécaniques puissantes. Cela produit des pièces à très haute résolution.

Voir aussi : l’impression facile, les polymérisateurs sous pression

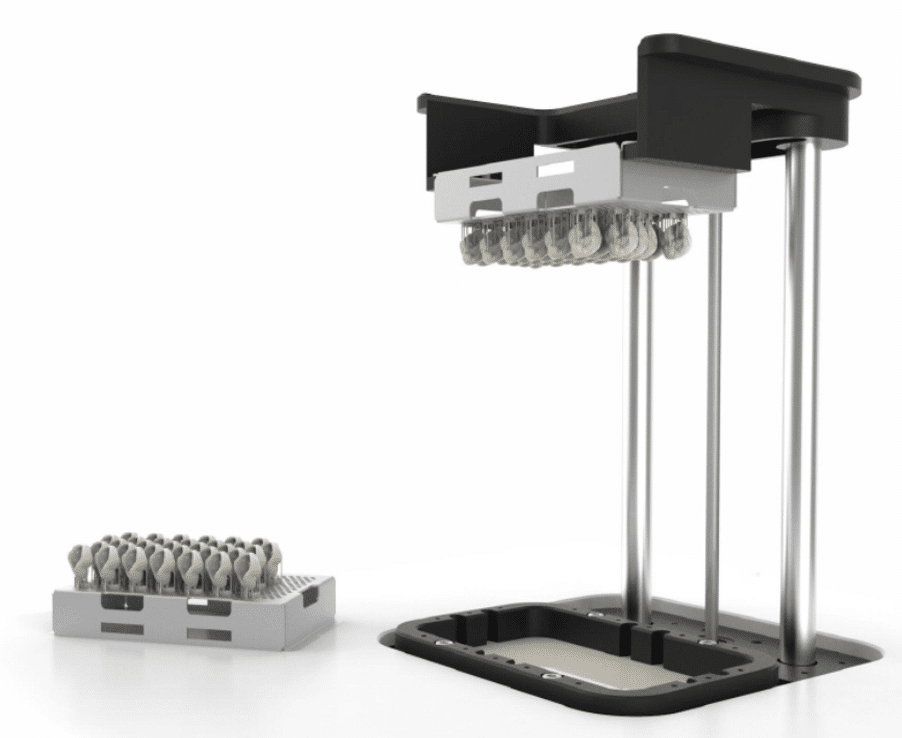

V. Figure 4™ Technology

3D system à mis au point une solution totalement innovante pour palier à toute les difficultés des autres solutions. Petite dernière parmi les grandes voici la Nextdent 5100. Véritable bijou de technologie voici donc le process figure 4.

Voir la fiche produit Nextdent

Basée sur la technologie SLA capable d’automatiser certaines tâches le système se décline sous 4 modèles dont une unité autonome : la Figure 4TM Standalone. Cette méthode désigne une variété de processus tendant vers le zéro default.

« Avec Figure 4, 3D Systems fournit la technologie d’impression 3D la plus rapide et la plus précise actuellement disponible », affirme Phil Schultz, vice-président senior et directeur général de la division Plastiques et fabrication à la demande de 3D Systems. « Grâce à un processus rapide et précis de durcissement UV à base de lumière, qui ne dure que quelques minutes par rapport au traitement par thermo durcissement qui prend plusieurs heures, la solution offre un débit et un temps d’impression ultra-rapides. »

Vous souhaitez un devis pour une imprimante 3D ? N’hésitez pas à nous contacter !

Demande de devis